ترک در بتن

ترک در بتن به دلایل متعدد سازهای و غیرسازهای برای مهندسین حائز اهمیت میباشد. از دلایل غیرسازهای میتوان به زیبایی و همچنین انتقال گرما و هدر رفت انرژی اشاره نمود. اما هدف این مقاله؛ بحث پیرامون اهمیت سازهای ترک در بتن خواهد بود. مسئلة ترک در بتن از جهت کاهش ظرفیت باربری سازه، تغییر شکل اعضای بتنی، کاهش مقاومت لرزهای سازه، دوام و عمر مفید سازه و … برای مهندسین عمران مهم میباشد. ضمن اینکه وجود ترک در بتن موضوع آببندی سازه را تحتالشعاع قرار میدهد و حتی موجبات بلااستفاده شدن سازههای آبی مانند سد را فراهم میآورد؛ لذا به بررسی مسائلی چون تأثیر و علل ترک، راهکارهای تعیین عمر ترک، بهترین روش ترمیم و یا جلوگیری از گسترش ترک پرداخته خواهد شد

در این مقاله چه چیزهایی یاد میگیریم؟

علل ایجاد ترک در بتن

بهطورکلی ترک در بتن ناشی از ایجاد تنشهای کششی است که این تنشها میتوانند ناشی از بار، تغییرات دما و… باشند. همچنین علت ترک میتواند بر خواسته از ویژگیهای ساختاری بتن مانند جمع شدگی باشد. شکلگیری و بهوجودآمدن ترک ممکن است دلایل مختلفی داشته باشد؛ اما بعد از شکلگیری ترک، تغییرات در رفتار آن ممکن است تابع علت اولیة بهوجودآمدن آن نباشد.

تغییرات دما

یکی از شایعترین دلایل ترک خوردگی در بتن تغییرات دمایی ایجاد شده براثر عواملی چون آتشسوزی، هیدراسیون، تغییرات دما در طول شبانهروز و عبور تأسیسات سرمایش و گرمایش میباشد. تغییرات دمایی باعث تغییر حجم و بهتبع آن ایجاد تنش در عضو بتنی مقید میشود. رابط بین تغییر حجم و تغییرات دما ضریب انبساط/انقباض حرارتی است. ازجمله راهکارهای پیشنهادی رایج برای جلوگیری از ترکهای ناشی از تغییرات دما میتوان به اجرای میلگرد های حرارتی اشاره نمود.

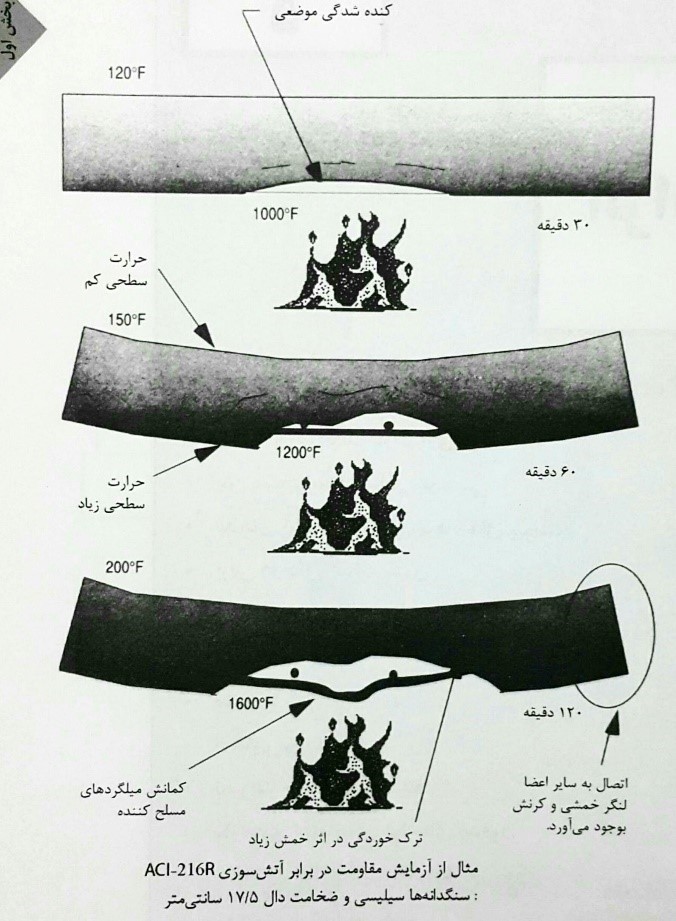

تغییرات دما ناشی از آتشسوزی

آتشسوزی به راههای مختلفی روی بتن اثر میگذارد. اولاً تغییرات درجه حرارت هنگام آتشسوزی دامنه وسیعی دارد؛ از درجه حرارت محیط معادل ۲۱ درجه سانتیگراد تا حرارت ۸۰۰ درجه سانتیگراد که در مرکز آتش رخ میدهد. طبیعی است که این درجه حرارت باعث ایجاد تنشهای چشمگیر در بتن و منجر به ایجاد ترک در بتن میشود. دوماً میلگرد های مسلح کننده مقاومت کششی خود را از دست میدهند، لذا نیروی کششی به بتن منتقل و باعث ایجاد ترک میشود. سوماً سطح بتن که با حرارت بسیار زیادی در معرض آتش قرار دارد به دلیل ازدیاد حجم سنگدانهها کنده میشود. حرارت مستقیم به میلگردهایی که ضریب انبساط طولی حرارتی بالاتری نسبت به بتن دارند میرسد. در نتیجه میلگردها دچار کمانش شده پیوستگی و چسبندگی آنها با بتن مجاور از بین میرود.

تغییرات دما ناشی از هیدراسیون

پس از بتنریزی دمای بتن تحت اثر هیدراسیون سیمان بالا میرود. قالبهایی که بتن را فراگرفتهاند باعث کاهش شدت تغییرات دما میشوند. درحالیکه بتن هنوز مقاومت کششی بسیار ضعیفی دارد دمای آن بهتدریج به دمای محیط میرسد. براثر سرد شدن تدریجی بتن، انقباض باعث ایجاد تنش کششی در بتن میشود. ازآنجاکه بتن هنوز بسیار ضعیف است ترکهای سطحی در آن ایجاد میشود. برای جلوگیری از این ترکها بهتر است با آرماتورگذاری، تنش کششی موجود، به میلگرد های حرارتی منتقل شود.

تغییرات دما در طول شبانهروز

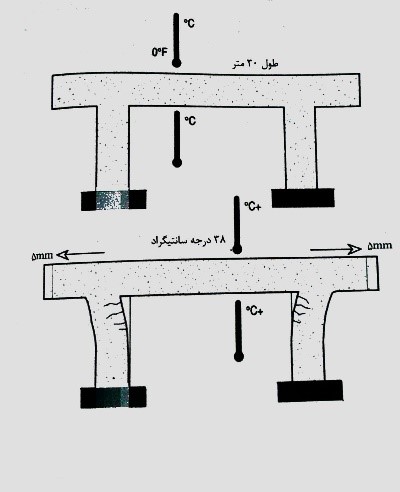

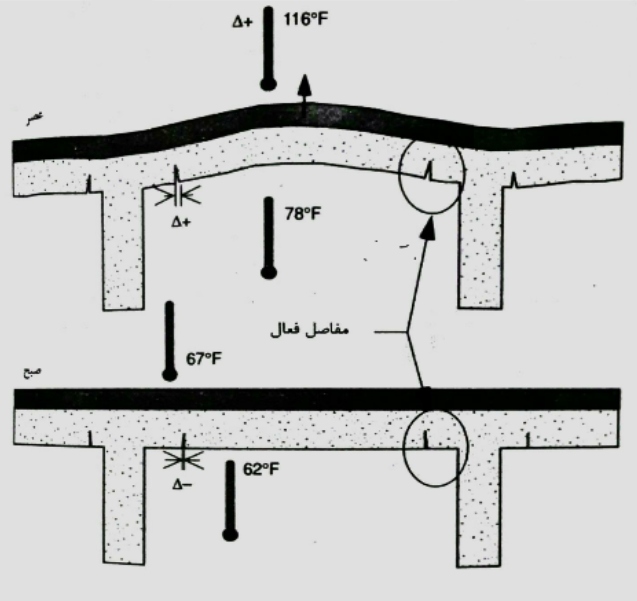

معمولاً دمای داخل ساختمان دمای ثابتی است. درحالیکه دمای خارج ساختمان در طول ۲۴ ساعت دائم در حال تغییر است. این بدان معنی است که سطح خارجی ساختمان تحت اثر انبساط یا انقباض قرار میگیرد. ولی سطح داخلی آن بدون تغییر حجم باقی میماند که این موضوع باعث کمانش حرارتی اعضای بتنی و ایجاد ترک در سطح بتن میشود. در اقلیمهای کویری به علت اختلاف دمای زیاد شب و روز این موضوع از اهمیت بیشتری برخوردار است. در صورت مقید بودن عضو بتنی، تنشهای داخلی مهمی در آن به وجود میآید که باعث بروز ترکهای برشی و کششی در نواحی ضعیفتر بتن میشود. تغییرات دمایی که باعث افزایش طول تیرهای مقید میشوند نیز باعث ایجاد ترکهایی در قسمت فوقانی داخلی ستون میشوند.

تغییرات دما ناشی از عبور تأسیسات سرمایش و گرمایش

در محل عبور تأسیسات سرمایشی و گرمایشی؛ به علت تمرکز سرما یا گرما در یک مسیر، اختلاف دمای قابل توجهی بین مسیر عبور تأسیسات با محیط اطراف ایجاد میشود. این موضوع سبب انبساط یا انقباض مسیر عبور لولهها و ترک خوردگی در اطراف آنها میشود. راهحل پیشنهادی برای جلوگیری از این نوع ترکها اجرای پشم شیشه یا فوم در اطراف مسیر عبور لولهها و تأسیساتی نظیر خروجی وسایل گازی است. البته ضمن اجرای پشم شیشه یا فوم توجه به این نکته که تعریق آنها باعث نم زدگی میشود ضروری است؛ لذا بایستی آببندی به طریق ممکن صورت پذیرد.

ناشی از بار ثقلی، بارگذاری و زلزله

از آن جا که مقاومت کششی بتن بسیار کمتر از مقاومت فشاری بتن است (حدود ۱۰%)؛ترک در اعضای بتنی عموماً در قسمتی از عضو که تحت کشش قرار دارد رخ میدهد؛ لذا در سازههای بتنآرمه برای جلوگیری از این اتفاق قسمتی از عضو را که تحت کشش قرار دارد با میلگرد مسلح میکنند. اگر نیروهای وارده باعث تجاوز مقدار تنشهای وارده از مقدار مقاومت عضو شود ترک خوردگی در بتن رخ خواهد داد.

اتصالات ستون به دالها و تیرها تنش برشی قابل توجهی را به دلیل بار ثقلی یا حرکت جانبی در راستای افقی تحمل میکند. نیروهای جانبی تحت اثر عواملی چون؛ تغییرات حجمی ناشی از تغییرات درجه حرارت، کوتاه شدگی الاستیک به دلیل نیروهای پس تنیده و یا حرکت شالوده ناشی از نشست یا زلزله به وجود میآیند.

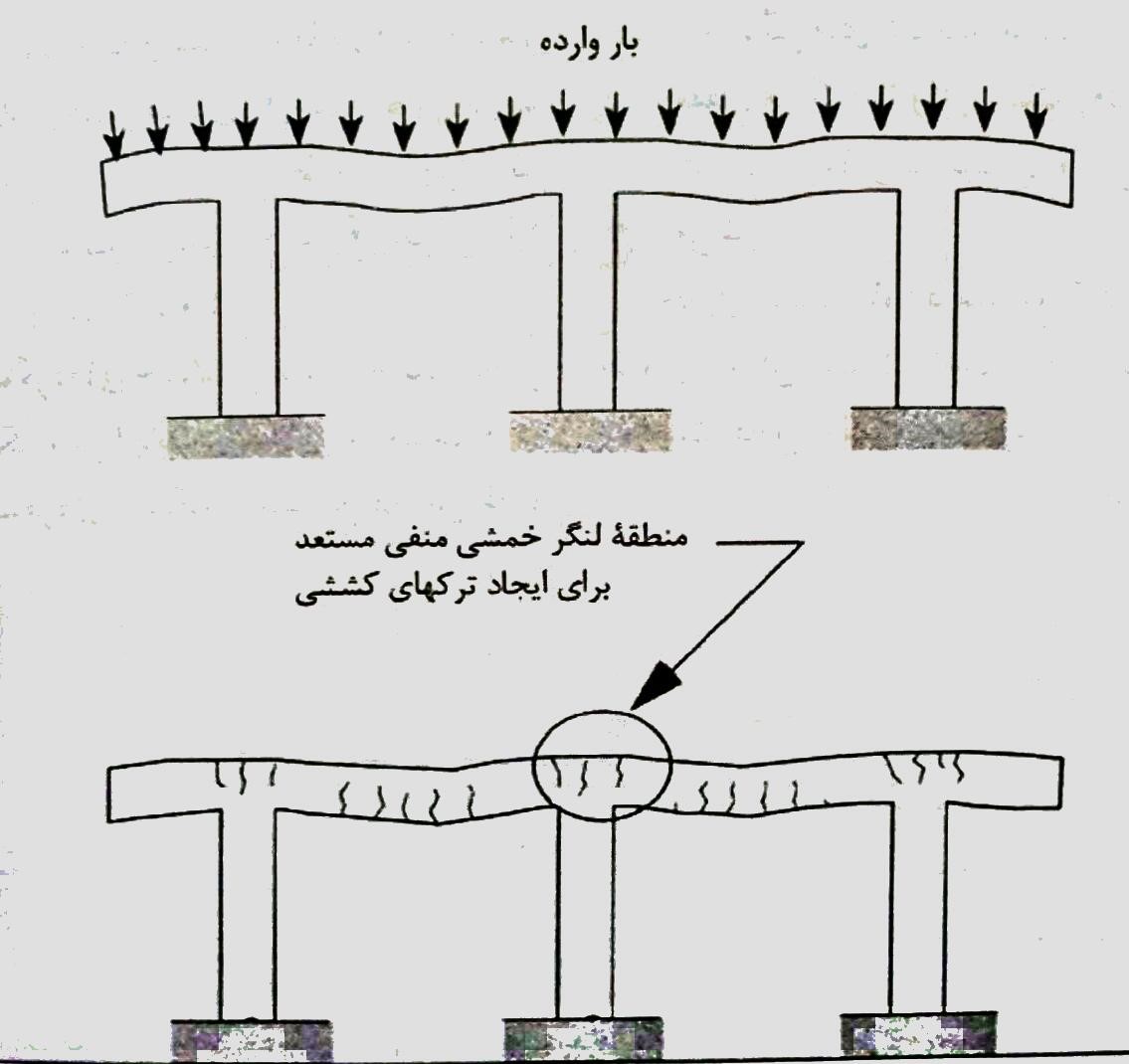

در سازههای پیوسته، دهانههای پیوسته اثر بارها را به یکدیگر منتقل میکنند. در اثر بارگذاری ثقلی، خمش در وسط دهانهها به حداکثر مقدار مثبت خود میرسد یعنی ترک در قسمت تحتانی تیر رخ میدهد. اما در بالای تکیهگاهها به حداکثر مقدار منفی خود میرسد یعنی ترک در قسمت فوقانی تیر رخ میدهد. در تیرها و دالهای پیوسته احتمال حداکثر شدن خمش در تیری که طرفین آن بار زنده کمتری وجود دارد بیشتر از تیری است که طرفین آن بار زنده بیشتری دارند؛ لذا میبایست در طراحی آنها این نکته را لحاظ نمود.

اشکالات اجرایی در هنگام عملیات بتنریزی

بتنریزی در هوای گرم

هوای گرم باعث رشد میزان تبخیر سطحی و به دنبال آن افزایش میزان خشک شدگی در بتن میشود که نتیجة آن ترک در بتن است. دماي هوا و بتن، رطوبت نسبي هوا، تابش آفتاب و حتي رنگ بتن و فشار هوا (ارتفاع از سطح دريا) از عواملی است که بر میزان تبخیر سطحی اثرگذار است. از دیگر عوامل مهم میتوان به وزش باد در هوای گرم که باعث افزایش سرعت تبخیر سطحی میشود اشاره نمود.

ضمن اینکه هوای گرم باعث افزایش حجم حباب و سپس ترکیدن آن در بتن هوازایی شده میشود، کاهش مقدار حبابها باعث افزایش پدیده جمع شدگی و ترک خوردگی در بتن میشود.

در این صورت بهتر است از سیمانهایی که گرمای هیدراسیون آنها بالاست استفاده نشود. همچنین توصیه میشود برای بتنریزی از تسمه نقاله به دلیل سطح هواخور بالا استفاده نشود.

استفاده از بتن با اسلامپ بالا

اسلامپ بالاتر در بتن به معنای افزایش اثر جمع شدگی و خزش میباشد. مخصوصاً اگر اسلامپ بالا ناشی از مقدار آب زیاد در طرح اختلاط بتن باشد. هیچوقت برای روانتر کردن بتن در حین بتنریزی، داخل میکسر آب ریخته نشود زیرا باعث ترکهای ناشی از جمع شدگی در بتن میشود.

ویبره غلط در هنگام بتنریزی

کوچک بودن لرزاننده، کم بودن تواتر لرزش، کوچک بودن دامنه لرزش، کوتاه بودن زمان غوطهوری و فاصله زیاد بین نقاط لرزاندن از عواملی است که منجر به ترک در بتن میشود.

دیر شاغول کردن

اگر مدت زیادی از بتن ریزی ستونها بگذرد و بتن خود را بگیرد و بعد از آن، ستون شاغول شود؛ پای ستون ترک بر میدارد. این اتفاق در تابستان تشدید میشود؛ زیرا مدت زمان گیرش اولیه کاهش مییابد. لذا برای کاهش ترک در بتن لازم است بلافاصله بعد از ویبره ستون، آن را شاغول کرد.

اشکال در طراحی اختلاط بتن

هرچه نسبت خمیر سیمان به سنگدانهها بیشتر باشد میزان جمع شدگی، خزش و ترک در بتن افزایش مییابد. در طرح اختلاط بتن باید از کمترین مقدار آب ممکن استفاده نمود تا مقدار ترکهای ناشی از جمع شدگی به حداقل برسد.

اشکال در طراحی سازه

اشکالات در طراحی کلی سازه مانند ایراد در طراحی درز انقطاع میتواند منجر به ایجاد تنشهای غیرمجاز و ترک در بتن شود. همچنین ملاک قرار ندادن نتایج آزمایشگاه خاک نیز عامل بسیاری از نشستها و بهتبع آن عامل ترکها در بتن است.

خوردگی

خوردگی یک فرایند الکتروشیمیایی و به معنای اکسید شدن میلگرد موجود در بتن میباشد که تغییر رنگ فولاد را به همراه دارد. ترک بتن براثر خوردگی به دلیل افزایش حجم لایة اکسید شده میباشد. عوامل افزایندة خورندگی را میتوان به عوامل داخلی (مواد تشکیلدهنده بتن) و خارجی تقسیم نمود.

عوامل خارجی عبارتاند از؛ اکسیژن، آب نفوذی، جریانهای الکتریکی پیشبینینشده، محیط ناسازگار شیمیایی در اطراف میلگرد ها (مانند تماس میلگرد با خاکهای اسیدی)، کلریدها (موجود در آب بهویژه آب دریا) و محیطهای کاهنده PH(اسیدی).

در انتخاب مواد تشکیلدهنده بتن توجه به کلریدی نبودن آنها ضروری است. به همین دلیل استفاده از آب دریا در ساخت بتن بههیچوجه توصیه نمیشود.

با گسترش ترک در بتن میزان نفوذ و پیشرفت عوامل خارجی مانند رطوبت و اکسیژن افزایش مییابد؛ لذا فرایند خوردگی فولاد تسریع مییابد. به همین دلیل آسیبهای ناشی از خوردگی بسیار ناگهانی بروز خواهند کرد.

ترک ناشی از خوردگی فولاد از دو جهت باعث کاهش مقاومت عضو بتنی میشود. اولاً ایجاد ترک منتج به کاهش مقاومت بتن میشود. دوما براثر خوردگی سطح مقطع مؤثر میلگرد کاهش مییابد که باعث کاهش مقاومت آن میشود. تحقیقات نشان میدهد که در تیرهای خمشی با ۱.۵% خوردگی فولاد، ظرفیت گسیختگی عضو شروع به کاهش میکند و در ۴.۵% خوردگی ظرفیت گسیختگی عضو ۱۲% کاهش مییابد که بهاحتمال زیاد نتیجة کاهش سطح مقطع میلگرد هاست. در جدول زیر درصد خوردگی لازم (مقدار خوردگی نسبت به وزن اولیه آن) برای ایجاد ترک بر اساس نسبت پوشش بتن به قطر میلگرد ارائه شده است.

درصد خوردگی لازم برای ایجاد ترک | قطر میلگرد | پوشش | نسبت C/D |

۴ درصد | Φ۱۲ | ۸۹ mm | ۷ |

۱ درصد | Φ۱۲ | 38mm | ۳ |

در ترمیم ترک ناشی از خوردگی باید به این نکته توجه داشت که ضمن ترمیم باید علت خوردگی را یافت و از گسترش آن جلوگیری کرد. در غیر این صورت بعد از ترمیم مجدداً شاهد ترک خوردگی بتن خواهیم بود.

بازرسی و شناسایی ترک

مهمترین مسئله هنگام بازرسی از ترک مسئلة گسترش یا عدم گسترش ترک است. همچنین مشخصات ظاهری ترک برای تشخیص عمر آن و انتخاب بهترین مصالح برای ترمیم آن مؤثر است.

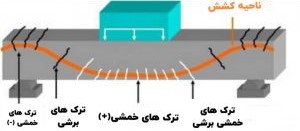

ترکهای برشی جان

این ترکها در ناحیهای از تیر رخ میدهد که تنش برشی تقریباً خالص وجود داشته باشد. نواحی نزدیک به تکیهگاههای دو سر ساده، نواحی مستعدی برای وقوع این ترکهاست. زاویه این ترکها ۴۵ درجه بوده و در عمق جان مقطع تشکیل شده و از پایین یا بالا قابلمشاهده نیست.

ترکهای خمشی برشی

این نوع ترکها در ناحیهای از تیر رخ میدهد که هر دو تنشهای برشی و خمشی قابل توجه باشند. در یک تیر دو سر ساده با دور شدن از تکیهگاه و قبل از رسیدن به وسط تیر؛ امکان وقوع چنین ترکهایی وجود دارد. این نوع ترک ابتدا از زیر تیر بهصورت قائم و تحت تأثیر تنش کششی خالص که از خمش ناشی میشود؛ آغاز شده و با رسیدن به موقعیت فولادهای خمشی بهتدریج تحت تأثیر عمل توأم برش و خمش؛ تورب پیدا میکند، تا آن که در محدوده تار خنثی تحت تأثیر تنش برشی خالص، زاویه ۴۵ درجه با افق تشکیل میدهد.

ترکهای خمشی

این ترکها در ناحیهای از تیر که برش ناچیز بوده و فقط تنش خمشی وجود دارد اتفاق میافتد، بهصورت تقریباً قائم بالا رفته و تا محور خنثی نفوذ میکند. بدیهی است که فولادهای خمشی تعبیه شده در مقطع؛ اثر این ترکها را جبران کرده و یک مقطع بتنآرمه را بهصورت پایدار، باقی نگه میدارد.

عمق ترک

عمق ترک در بتن از این جهت که احتمال رشد و اتصال به سایر ترکها وجود دارد حائز اهمیت است.

عرض ترک

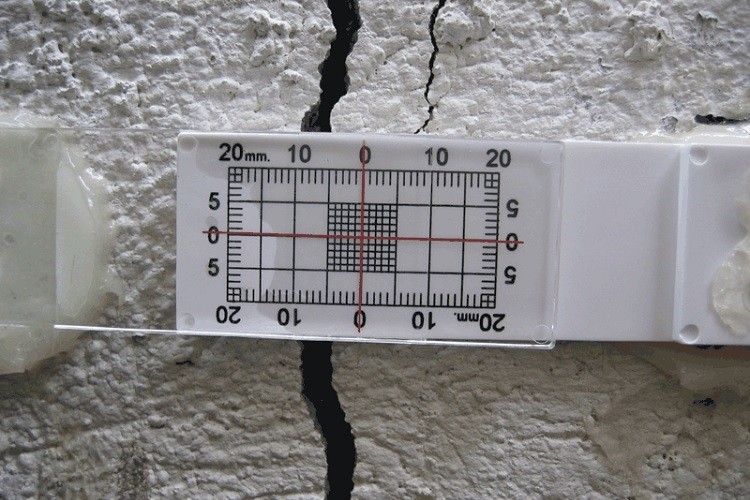

عرض ترک فاصله بین لبههای ترک است که روی سطح المان سازه عمود بر امتداد ترک اندازهگیری میشود. تغییر در عرض ترک معمولاً ناشی از تغییر درجه حرارت است ولی میتواند در اثر نشست، خزش و یا کرنشهای وابسته به بارگذاری باشد. برای محاسبه عرض واقعی ترک از ترک سنجها استفاده میشود. برای چنین کاری تاریخ، ساعت، روز، وضعیت هوا و دمای محیط و دمای سازه در طول هر اندازه گیری یادداشت میشود.

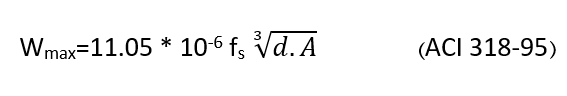

در تیرها و دالهای یکطرفه مقدار عرض بر حسب میلی متر را، در صورت انجام محاسبات دقیقتر، میتوان از رابطه زیر محاسبه کرد

در شرایط محیطی متوسط (A) و شدید (B و C) مقدار تنش fs به ۶۶ درصد fy و در شرایط محیطی خیلی شدید (D) و فوقالعاده شدید (E) مقدار این تنش به ۵۰ درصد fy محدود میشود.

ساییده شدگی لبههای ترک

میزان ساییده شدگی لبههای ترک نشان از عمر ترک دارد. هرچه ساییدگی لبههای ترک بیشتر باشد سن ترک بیشتر است

رشد ترک

برای اندازه گیری و بررسی رشد ترک میتوان در بازههای زمانی مشخص عرض ترک را با دستگاه اندازه گیری حرکت ترک مشخص نمود.

همچنین برای آگاهی از رشد یا عدم رشد ترک میتوان از روشهای کارگاهی مختلفی استفاده کرد. بهعنوان مثال میتوان دو نوار کاغذی را بهصورت ضربدری در محل ترک چسباند و بعد از چند روز پارگی یا عدم پارگی آن را مشاهده نمود. بدیهی است مشاهده پارگی به معنای رشد ترک میباشد.

ترمیم

در صورت مشاهده ترکهای مهم میبایست برای رفع مشکلات به وجود آمده ناشی از ترک تصمیمات اساسی اتخاذ نمود. یکی از این تصمیمات، ترمیم ترک به وجود آمده در بتن است. لازمة این تصمیمگیری مقتصد بودن ترمیم، وجود مصالح مناسب برای ترمیم و همچنین شرایط مناسب اجرایی است. توجه به این نکته که ترمیم ترک علت ایجاد آن را از بین نمیبرد ضروری است؛ لذا لازم است قبل از بررسی راههای ترمیم علت آن شناسایی شود تا از وقوع دوباره، حرکت و انتشار ترک جلوگیری به عمل آید. در ترمیم موفقیتآمیز یک ترک، حرکت آن یا بهصورت تنش داخلی جذب شده و یا به یک محل مطمئن و کنترل شده ی دیگر منتقل میشود.

آنالیز اقتصادی ترمیم

تحلیل اقتصادی ترمیم تابع مسائل مختلفی است. ابتدا باید نسبت عمر عضو (سازه) به عمر مفید آن بررسی شود. یک عضو بعد از ترمیم در واقع عضوی قدیمی است که بخشی از عمر مفید خود را گذرانده است. درحالیکه اگر عضو (سازه) تخریب و مجدداً اجرا شود با عضوی جوان مواجهیم. ضمناً هزینه تهیه مصالح اعم از خرید اصل مواد، هزینه حملونقل و دستمزد نیروی انسانی نیز مسئلهای غیر قابل چشم پوشی است.

انتخاب روش و مصالح ترمیم

در تعیین مصالح ترمیم کننده در نظر گرفتن انتظارات از ترمیم (باربری، دوام و پایایی و…) ضروری است. همچنین میبایست مشخصات ظاهری و فیزیکی ترک در نظر گرفته شود. برای ترمیمهای عمیق (بزرگتر از ۳۸ میلی متر) از ملات سیمان پرتلند و مصالح سنگی خوب دانهبندیشده استفاده میشود. با افزودن افزودنیهایی که نفوذپذیری را کاهش میدهند یا پوزولان های خاص (میکرو سیلیس) و پلیمرها (لاتکس) دوام این مصالح افزایش پیدا میکند.

همچنین مصالح ترمیم نباید در برابر شرایط محیطی حاکم؛ مانند تابش نور آفتاب خواص خود را از دست بدهند. ماده ی ترمیم کننده باید مقاومت کافی برای انواع تنشهای موجود را داشته باشد. همچنین از چسبندگی خوبی برخوردار باشد. برای تعیین کفایت مقاومت مصالح ترمیم از آزمایشهای مختلفی استفاده میشود که به بررسی بعضی از آنها پرداخته میشود:

آزمایش برش شیبدار (ASTM C881-4 و ASTM C1042)

بیشتر تهیهکنندگان مصالح ترمیم از آزمایش برش شیب دار برای ارزیابی عملکرد محصول استفاده میکنند. این آزمایش اقتصادی بوده و به سادگی قابل اجرا کردن روی نمونههای استوانهای است. میزان چسبندگی را میتوان با تقسیم بار لحظه ی شکست بر سطح اتصال بیضی شکل تعیین نمود. نتایجی که به این ترتیب به دست میآیند بسته به مقاومت فشاری و میزان زبری سطح تماس بسیار متغیر هستند. این آزمایش را نمیتوان نماینده خوبی از شرایط واقعی محل دانست. این آزمایش برای چسبنده های اپوکسی و لاتکس تعریف شده است

آزمایش برش مستقیم (گیوتین)

در روش برش مستقیم میزان چسبندگی برشی بین مصالح ترمیم و لایه زیرین اندازه گیری میشود. نمونههای آزمایشگاهی و میدانی در یک دستگاه برش مخصوص تحت آزمایش قرار میگیرند. تنش برشی اتصال از تقسیم بار زمان شکست بر مساحت ناحیه اتصال به دست میآید. نتایج این آزمایش تحت تأثیر مقاومت فشاری مصالح و تابع میزان زبری سطح هستند. از روشهای آزمایش مرجع میتوان به آزمایش برش مستقیم BNL (آزمایشگاه ملی بروکهون) و برش مستقیم آیوا نام برد.

آزمایش کشش تک محوره (ACI 503R و NIST 4648)

در این روش میزان چسبندگی کششی یا مقاومت کششی ترمیمهای سطح و روکشها اندازه گیری میشوند. به کمک آزمایش اتصال کششی مستقیم، محل ضعیفترین نقطه در قسمت ترمیم شده تعیین میشود. آزمایش تک محوری را میتوان در محل یا در آزمایشگاه انجام داد. تنشهای کششی از تقسیم بار زمان شکست بر سطح مقطع نمونه استوانه ای به دست میآیند. مزیت آزمایش در محل، ارزیابی مصالح ترمیم واقعی، فراهمکردن بازخوردی مستقیم برای ارزیابی تمام عوامل مؤثر در ترمیم و تعیین قابل قبول بودن یا لزوم ایجاد تغییرات در روشهای ترمیم است.

در آزمایش های فوق بهترین نتیجه شکست در بتن است. زیرا اگر شکست در محل اتصال رخ دهد (گسیختگی چسبندگی) یعنی نیروی چسبندگی مصالح ترمیم به اندازه کافی قوی نیست. همچنین اگر شکست در مصالح ترمیم رخ دهد بیانگر کمتر بودن مقاومت کششی مصالح ترمیم از مقاومت کششی بتن است.

تغییرات حجمی ماده ی ترمیم کننده باید با تغییرات حجمی ماده ترمیم شونده (بتن) یکسان باشد. در صورتی که ضریب انبساط حرارتی ماده ترمیم کننده از ضریب انبساط حرارتی بتن بیشتر باشد افزایش دما باعث ایجاد تنشهای فشاری در عضو بتنی میشود. همچنین اگر ضریب انبساط حرارتی بتن از ضریب انبساط حرارتی ماده ترمیم کننده بیشتر باشد موجبات افزایش تنش فشاری در قسمت ترمیم شده فراهم میآید.

استفاده از مصالحی که با واکنشهای قلیایی باعث خوردگی، مصالحی که با حرارت زایی بالا باعث ایجاد تنشهای حرارتی و همچنین مصالح دارای سنگ گچ که در مجاورت رطوبت سبب انبساط حجم کنترل نشده میشوند توصیه نمیشود.

تزریق اپوکسی یا فوم پلی یورتان

ترکهای باریک را میتوان به طریقه تزریق رزینهای اپوکسی پر نمود. در این روش نقاط تزریق متناوباً با فواصل کوتاهی در طول ترک قرار داده شده و سپس سطح ترک کاملاً آب بند میشود تا از فرار و نشست رزین در مدت تزریق جلوگیری شود. روش تزریق به این صورت است که رزین از یک نقطه تزریق شده و سپس اطمینان حاصل میشود که عمل تزریق تا نقطه بعدی کاملاً صورت گرفته و خلل و فرجهای اطراف پر شده است.

معمولاً از پلی یورتانها در مواقعی استفاده میشود که نیاز به ماده فنری احساس میشود. زیرا خاصیت ارتجاعی و انعطاف پذیری پلی یورتانها بیش از سیستم اپوکسیها است. یکی از نمونههای پلی یورتانها، بهکارگیری آنها در داخل مخازن و جاهایی است که از سیستم، انتظار مقاومت بالایی در برابر تغییرات و اختلاف دما میرود.

بخیه زدن

این روش در موقعی به کار گرفته میشود که ترکهای زیادی روی سطح بتن ظاهر شده و باید برای به دست آوردن و حفظ مقاومت سازهای، آنها را با شکل U مسدود کرد. در این روش المانهای پایههای کوتاه در عرض ترکهای در درون حفرههای تعبیه شده، قرار گرفته و سپس این حفرهها با ملاتهای روان یا دوغاب که خاصیت جمع شدگی ندارند، پر میشود.

تنیدن

اگر در محلهای مورد تعمیر، ترکها در منطقه بسیار وسیعی ظاهر شده باشد، بهطوریکه بخیه زدن بسیار گستردهای را ایجاب نماید، ممکن است راهحل تنیدن مدنظر قرار گیرد. در روش تنیدن؛ میلگرد یا کابلهایی در منطقه بتن آسیب دیده کار گذاشته میشود و سپس به آنها تنشهای از پیش محاسبه شده را وارد کرده و در نهایت مهار میشوند. در این روش باید دقت کافی مبذول شود تا عمل تنیدگی باعث بهوجودآمدن ترکهایی در مناطق دیگر نشود.

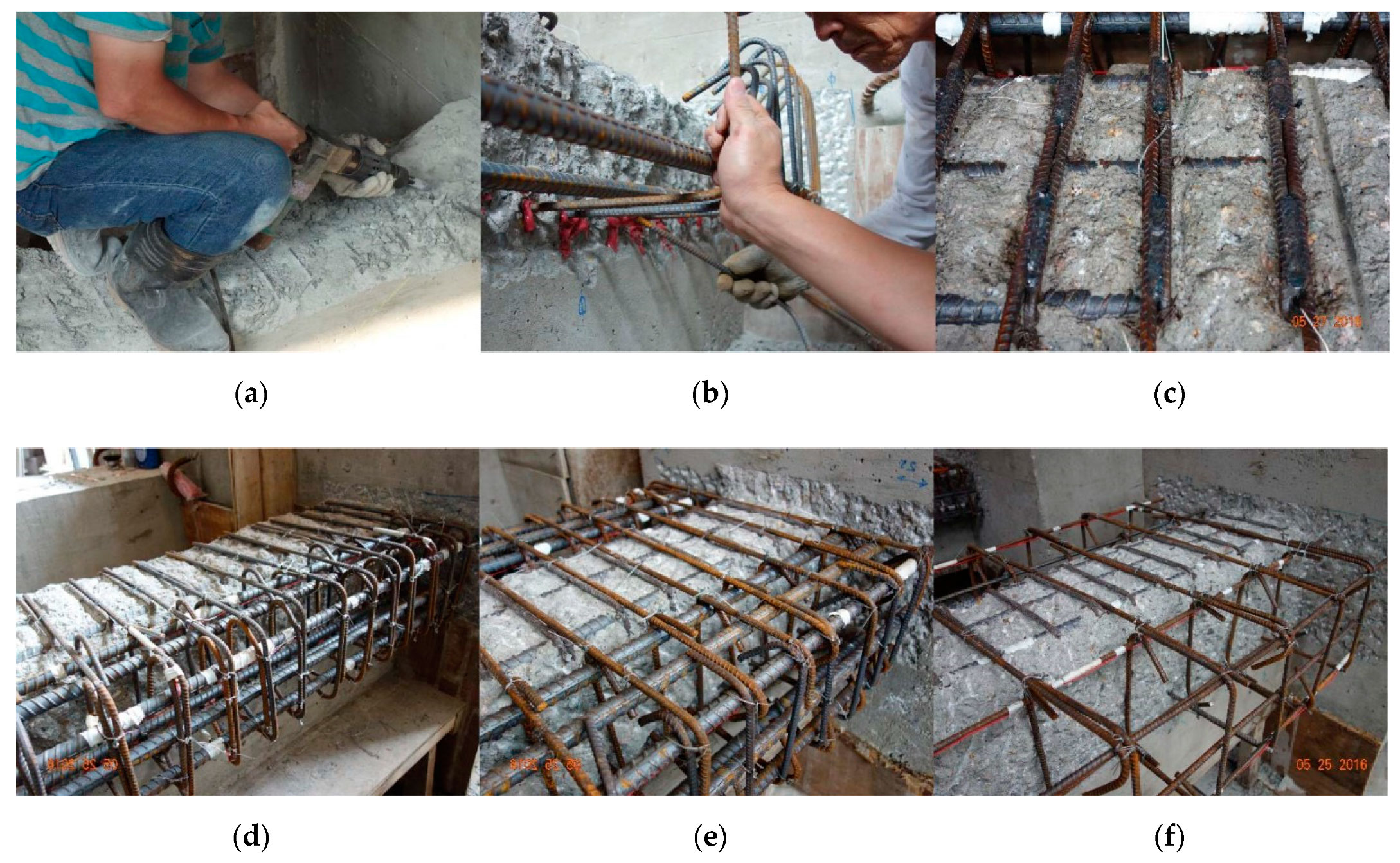

افزودن میلگرد محاسباتی

این تکنیک شامل حفر سوراخهای مناسب در صفحه ترک، تمیز نمودن ترک و سوراخها، درزگیری سطحی ترک، پر کردن سوراخ و صفحه ترک با اپوکسی و نصب سریع میلگردهای مسلح کننده در سوراخهاست. معمولاً میلگردهای ۱۳ تا ۱۶ میلیمتر برای این منظور استفاده میشود که در هر سمت ترک، حداقل نیم متر امتداد دارد.

خورانش ثقلی (پر کردن ثقلی)

روش ثقلی تنها میتواند برای کف پارکینگها، سقفهای طبقات و سطوح مشابه به کار برده شود. یعنی تنها برای ترکهایی که به قسمت پایین سطح افقی گسترش پیدا کرده باشد؛ بنابراین تزریق ثقلی رزین، نباید بهعنوان یک راهحل درازمدت برای رفع مشکل ترک خوردگی، خوردگی و حمله سولفاتهای مورد توجه قرار گیرد.

پر کردن با دوغاب سیمان یا گروت

این روش برای تعمیر ترکهایی مورد استفاده قرار میگیرد که غیر فعال هستند خصوصاً در سدهای وزنی و دیوارهای بتنی از گروت به علاوه سیمان پرتلند برای تعمیر ترکهای عریض و از گروت به علاوه یک سری مواد شیمیایی برای آببندی ترکهایی به باریکی 0.002 اینچ معادل نیم میلیمتر استفاده میشود که البته مقاومت آن کمتر از سیمان پرتلند است.

البته امروزه با توسعه صنعت ساختمان و تکنولوژی بتن و اختراع بتن های زنده (خودترمیم) که میتوانند با مقداری آب خود را ترمیم کنند هزینههای سنگین ترمیم بسیار کاهش یافتهاند.

اجرای عملیات ترمیم

علاوه بر نکات اجرایی که در ضمن معرفی مصالح ترمیم ذکر شد نکات کلی دیگری را برای اجرای عملیات ترمیم باید در نظر گرفت.

سطح اجرای ترمیم میبایست تیز و دارای چسبندگی خوبی با مصالح ترمیم باشد. همچنین برای ایجاد قفل و بست مکانیکی لازم است زبری لازم فراهم آید. متخلخل بودن لایة زیرین نیز از عواملی است که باید مورد توجه قرار گیرد.

برای احیا توزیع بار اولیه در طی عملیات ترمیم بایستی از عضو مربوطه به وسیله جک یا شمعهای موقت باربرداری شود.

برای کاهش انقباض اولیه و همچنین بهبود عملکرد بلندمدت مصالح لازم است عمل آوری مصالح حاوی سیمان پرتلند به خوبی انجام شود.

نتیجه گیری

عدم توجه به ترک در بتن و عدم ریشه یابی ترک میتواند باعث فجایع بزرگی مانند بلااستفاده شدن کامل یک سازه مثل مخازن مایعات شود. همچنین میتواند باعث تغییر شکلهای محسوس و مهمی در سازه شود؛ لذا میبایست مسئله ترک در بتن را به قدر کافی جدی گرفت تا مانع از ایجاد مشکلات شود

برگرفته از

علی گلصورت پهلویانی ، ترمیم سازهها ، ۱۳۸۷ ، تهران ، نیوشانگار